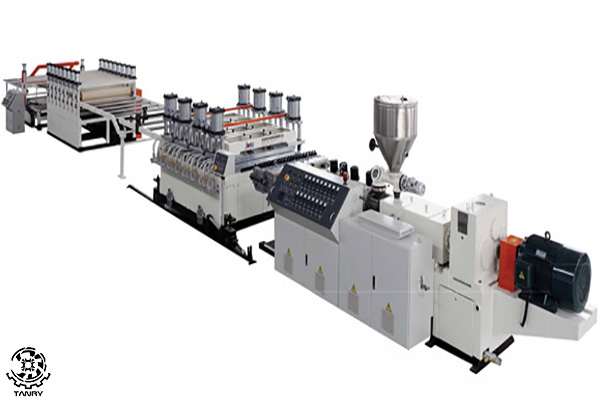

خطوط تولید و ماشین الات چوب پلاست

فرایند تولید چوب پلاست

چوب پلاست (wood plastic) محصولی از ترکیب چوب و پلاستیک همچون لینگو سلولزی و پلاستیک است که مشابه پروسه تولید پلاستیک

تهیه می شود و بوسیله ماشین الات چوب ,بر روی انها مراحلی همچون سمباده زنی ,سوراخ کاری ,برش انجام می شود.در صورتی که میزان مواد

لگنو سلولزی کمتر از 50% باشد محصول به پلاستیک و هرچه میزان این مواد کمتر از 50% باشد به خاصیت چوب نزدیک تر خواهد بود.برای تهیه

این محصول از مواد پلیمری نظیر پروپیلن,پلی وینیل کلراید و غیره و با پرکننده های سلولزی از قبیل کنف, کتان, الیاف چوب, بامبو,کاه و .... به کار

می رود.

ازنکته های قابل توجه چوب پلاست می توان به موارد زیر اشاره کرد:

1.به دلیل بالا بودن قیمت پلاستیک اگر چوب پلاست ها جایگزین پلاستیک شوند از نظر اقتصادی بازده بهتری خواهد داشت .

2.از نظر مقاوم بودن و سطح کیفی محصول به دلیل خصوصیات چند سازه ای در قیاس با هریک از دو جزء تشیکل دهنده ان دارد.

3.ویژگی تجدید پذیری به همان شکل اولیه و با همان کیفیت قبلی را دارد .

به تازگی چوب پلاستیک های حجیم شده به بازارعرضه شده که دارای ویژگی هایی ازقبیل بالابودن سرعت تولید,به صرفه بودن در

هزینه های تولید,کاهش ساییده شدن دستگاه الات و ابزار برشی,ابزار خوری بهتر ,مقاوم بودن در برابر ضربه ,کاهش زبری وافزایش صافی

سطح محصول است.

از دیگر خصوصیات عمده این محصول مطابقت داشتن با موارد زیست محیطی ,مقاوم بودن در برابر اکسداسیون ,نور خورشید,رطوبت ,حشرات ,

باکتری و قارچها,حرارت, خش,فرسودگی, دوام و قابلیت حمل اسان ,ابزارخوری مناسب و استهلاک پایین است.

مزیت های زیست محیطی به کارگیری از الیاف در چوب پلاستیک

به دلیل بالا بودن شدت مولکول ها در پلاستیک بالاست از این رو تجزیه انها در طبیعت پروسه زمانی طولانی تری را می طلبد.ولی با تولید

این محصول بخشی از این مشکل رفع شده است.عموما خاصیت کامپوزیت ها به فاکتورهایی از جمله :نوع و درصد مواد تشکیل دهنده انها,شکل و

نحوه ارایش تقویت کننده و اتصال دو جزء به هم بستگی دارد .کامپوزیت های الیاف دار به دو دسته کوتاه و بلند هستند ماتریس پلیمری علاوه براینکه

نقش حفظ الیاف دربرابر اسیب های فیزیکی و شیمیایی را دارند همچنین وظیفه انتقال نیرو به الیاف را نیز دارا می باشند و با چسپاندن الیاف به هم از

ترک خوردگی انها جلوگیری می کند.

الیافی که در صنعت کامپوزیت ها مورد استفاده قرار می گیرد بردو نوع است :

1-الیاف طبیعی 2-الیافلف مصنوعی

کارایی کامپوزیت های پلیمری ,بوسیله خواص اجزای انها معین شده که دارای دوام ومقاومت بالایی برخوردار هستند که در ماریس های پلیمری

به کار رفته اند.ماتریس ها عملکرد عمده ای در کامپوزیت ها و کار نگهداری تقویت کننده ها را برعهد دارند .علاوه براین ماتریس تحت تاثیر بار

اعمال شده تغییر شکل می دهد و تنش را به الیاف چوب پلاست انتقال می دهد .

در بین پلیمرهای گرما سخت :فنل فرم آلدئید,وینیل استر,پلی استر غیر اشباع و در میان پلیمر های گرما نرم نایلون :پلی پروپلین بیشترین کاربرد و

اهمیت را دارند.

موارد کاربرد چوب پلاست:

چوب پلاست به دلیل تنوع و ویژگی های خاص کاربرده ای بسیاری دارد که در زمینه هایی همچون ساختمان ساز,دکوراسیون ,خودرو سازی ,

راه اهن ,کشتی سازی و یا در تهیه و تولید محصولا تزیینی ,روکش کاری ,چهارچوب و قاب درب و پنجره را می توان نام برد.

چند سازه چوب پلاست به طریق اکستروژن با قالب های گوناگون تولید می شود که در برابرهر گونه شرایط جوی کاملا مقاوم است از اینرو

برای فضاها و مکان باز بسیار مناسب و قابل استفاده می باشد.

به دلیل اینکه در ساختار این محصول از پلاستیک هم به کار رفته ازان می توان برای لوازم اداری ,قالب ها ,الوار سقفی,اسکله دریایی,تابلوهای

مغازه ها روکش کاری های افقی و عمودی خارجی ,نرده ها و ابزارالاتو و مصارف دیگر استفاده کرد.

کشور های اصلی تولید کننده و مصرف کننده چوب پلاست:

در حال حاضر کشور امریکا یکی از عمده تولید کنندگان و مصرف کنندگان چوب پلاست است .به تازگی برخی از کشور های اروپایی نیز روبه

استفاده از این محصول اورده اند.اخیرا دراروپا میزان استفاده از پروفیل های چهارچوب رو به رشد بوده است که ازان بیشتردرکف پوش های

صنعتی ,نرده و قالب گیری ,حصارکشی به کار می برند.در اروپا به دلیل قوانین بازدارنده جهت جلوگیری از مصرف پنجره های pvc

تولیدکنندگان به فکر

جایگزین کردن چوب پلاست افتادند.

روش های آتی تولید ومصرف چوب پلاست:

با بهتر شدن کارایی چند سازه های چوب پلاست و استفاده از تکنولوژ های مطابق با محیط زیست باعث افزایش متقاضیان این محصول شده که

باعث پیوند دو صنعت چوب و پلاستیک خواهد شد.

مواد به کار رفته در چند سازه ها:

از جمله مواد تشکیل دهنده چوب پلاست لیگنوسلولزی و نوعی پلاستیک است اما دران از یک سری مواد شیمیایی برای پایدارسازی بهبود

خواص مکانیکی ,و تسهیل فراوری های چوب پلاست به کار می رود.

مقدار مصرف مواد افزودنی در فرمولاسیون اندک است اصولا چند سازه های چوب پلاست بر اساس سه نوع پلاستیک پلی اتیلن با دانسیته بالا از

قبیل :پلی ونیل کلراید,پلی پروپیلن pvc ساخته می شود.

میزان ماده افزودنی در میان چندسازه ها در قیاس با پلاستیک خالص در سطح بالاست و حتی به بیش از 10% میرسد.اما pvc عمده ترین مواد

افزودنی مصرفی است که در حدود 73%وزنی و 59%قیمت این افزودنی ها در چند سازه pvc مصرف می شود.

افزودنی ها به سه دسته عمده تقسیم بندی می شود:

روانسازها(lubricants) و یا کمک فراوری ها (processing aids) که برای بهبود فراوری استفاده می شوند.برخی از پایدارکننده ها که برای

پایداری در حین مصرف استفاده می شود شامل : پایدارکننده های حرارتی (heat stabilizers),پایدارکننده های نوری (light stabilizers),

ضد میکروب و ضد قارچها (biocides) , تاخیر اندازی شعله (flame retardant) هستند.

دسته دیگر که جهت بهبود خواص مکانیکی استفاده می شود شامل :فاکتور های جفت کننده (coupling agent) , بهبود دهنده های مقاوم در

برابر ضربه (impact modifier) , ونرم کننده ها (plasticizers) می باشند.

ازالیاف مصنوعی به علت دانسیته پایین و سختی بالا ,قابل بازیافت بودن ,عدم شکنندگی الیاف ,عدم ایجاد مواد سمی پس از سوختن ,عایق در برابر

صدا ,گرما و لرزش, و همچنین دارای قیمت مناسب می باشد.

از معایب این محصول می توان به عدم سازگاری الیاف قطبی با فاز پلیمری که باعث تضعیف شدن خاصیت تقویت کنندگی به وسیله این الیلف منجر

می شود.

در چوب پلاست از مواد پلیمری استفاده می شود که از زغال سنگ ,گاز ,نفت تهیه می شود اما امروزه صرفا از نفت تولید می شود.

واکنش پلاستیک در برابر حرارت به دو صورت می باشد.

ترمو پلاستیک (گرما نرم)

این نوع از پلاستیک به دلیل دارای ساختار مولکولی زنجیری هستند دراثر حرارت دادن نرم یا ذوب و با سرما سخت می شود بدون ایجاد شکستگی

در ساختار که دارای حرکت نسبی هستند.از قبیل پلی استیرن,نایلون و پلی اتیلن

ترموست (گرما سخت)

این نوع از محصول نیز دارای مولکول های زنجیری هستند اما عمل سخت شدن انها سبب اتصالات عرضی و طولی در میان زنجیرها ی مولکولی

می شود که نهایتا باعث ایجاد محصولی با ساختار پیچیده خواهد شد که زنجیرها به اسانی نمی توانند حرکت کنند و در اثر حرارت حالت خمیری اما

ذوب نمی شوند. از جمله انها اپوکسی ها ,سیلیکون ها , پلی استرها و...هستند.

پلاستیک ها برای استفاده در تهیه کامپوزین باید دارای مشخصه های زیر باشد:

خواص مکانیکی متناسب

چقرمگی متناسب

خاصیت چسبندگی متناسب

دوام بالا در برابر فاکتور های تخریب کننده محیطی از جمله مواد شیمایی خورنده

شاخص جریان مذاب بالا

خواص مکانیکی متناسب:

پلاستیک ها در چندسازه ها به عنوان ماتریس باید از مقاومت بالایی در شکست داشته باشند .مواد پلاستیکی گرما نرم ویسکو الاستیک ها می باشند

که بسته به زمان ,دما,سرعت , دارای ویژگی های مواد مایع و جامدات الاستیک هستند که زمانی تحت تنش باشند واکنش انها به دو شکل ویسکو

(انرژی را پخش) و جابجایی الاستیک (انرژی را ذخیره ) خواهد بود.

خاصیت چقرمگی:پایداری مواد دربرابر ترک چقرمگی گفته می شود.هرچقدر تغییرشکل پیش از شکست پلاستیک زیاد باشد به همان میزان چقرمگی

ان هم بالا خواهد بود.

خاصیت چسبندگی: چسبندگی متناسب میان الیاف و پلاستیک از بروز ترک و شکستگی در اثر تنشها جلوگیری می کند.

پایداری در برابر اب ,تنش های ثابت تکرار شونده و عوامل محیطی از خصوصیات پلاستیک ها می باشند.

شاخص مواد مذاب بالا :معین وزن مولکولی کمتر و گرانروی کمتر ان است .این شاخص را بوسیله سنجش وزن پلیمری (به گرم ) که در زمان

10 دقیقه تحت فشار ,دمای استاندارد,در یک پلاستو مراستاندارد ,جریان یابد معین می کند.

الف) روانسازها:

روانسازها به دو بخش داخلی و خارجی طبقه بندی می شوند.روان سازهای داخلی بر اساس pvc که باعث کاهش اصطحکاک و تسهیل جریان بین

ذرات پلاستیک می شوند که میزان مصرف در امیزه هابی پلاستیکی کمتر از 1% است که شامل اتیل وینیل,استرها ,انواع الکل های چوب ,

پارافین و...هستند.نوع خارجی روانسازها دربیشتر محصولات چوب پلاست به کار می رود و باعث کاهش اصحکاک میان سطوح و میان بدنه

داخلی اکسترودر قرار می گیرد.که شامل اکسی پلی اتیلن ,استئارت ها فلزی پارافین های پلی اتیلن ,اسید های چرب و آمیدها هستند.

از محاسن دیگر این روانسازها تقلیل فشار تزریق کننده ,بالا بردن جریان خروجی,کاهش یافتن شکستگی لبه ها ,تقلیل زمان اختلاط و

مصرف انرژی,کیفت بالای ظاهر همچنین دبی بالا تقلیل گرانوی مذاب ,افزایش میزان پودر چوب وخواص فیزیکی محصول هستند.

فاکتورهای جفت کننده : به دلیل اینکه پلاستیک ها خاصیت اب گریزی و یا سازگاری با چوب دارند ,فاکتورهای جفت کننده می توانند با پلاستیک و

پودر چوب سازگاری کنند و ایجاد واکنش شیمیایی انجام دهند تا اینکه پایداری کششی ,خمشی و ضربه افزایش یابد.که رایج ترین انها ترکیبات

سیلانی هستند که ویژگی واکنش با سطح چوب را دارد.

نوع دیگر ,ترکیبات مالئیک دار شده شامل ,پلی پرو پیلن مالئیک و پلی لتیلن مالئیک دار که با پلی پرو پیلن و پلی لتیلن با دانسیته بالا به کارمیرود.

که با بهبود ویژگی مکانیکی ,باعث کاهش جذب اب و بالا رفتن دمای کارکرد به طور پیوسته می شود.

ج) بهبود دهنده های مقاوم در برابر ضربه :

این نوع ازمحصول برای چند سازهای چوب –پلاست pvc به کار می رود که نوع مشابه ان در فرمول pvc خالص است که راکه عمده ترین

نوع ان pvc ترکیباتی از متا اکریلات ها ,بوتادین استیرن و اکریلات ها هستند.

پایدارکننده حرارتی :

با حرارت دادن به پلیمرها سبب تخریب ان شده و یک جرم مولکولی کم را ایجاد می کنند.که این مسئله در پلیمرهای هالوژن دار مثل pvc تلقی

می شود. به دلیل اینکه در بیشتر فراورده های pvc از یک گونه پایدار کننده حرارتی به کار می رود چون دمای فراوری pvc نزیک به دمای

تخریب این محصول است .از این نوع پایدارکننده ها می توان به نمکهای قلع,ترکیبات باریم ,سرب,کادمیوم روی, اشاره کرد .

کمک کننده به فراوری :

این کمک کننده ها معمولا با روان کننده ها در ترکیبات pvc به کار می رود که دارای جرم مولکولی بالا می باشند که ضریب اصطحکاک بین

سطح pvc سطح ماشین الات را بالا می برد و سبب یکنواختی می شود.گروه اکریلات ها و کوپلیمرهای ان از این جمله هستند.

نرم کنندها:

از نرم کنندها به دلیل دارا بودن مواد الی با فراریت کم در امیزه های pvc استاده می شود.استفاده کم این مواد باعث پایین امدن دمای و سبب

جلو گیری از تخریب حرارتی ان و با افزیش میزان نرم کننده سبب بالا رفتن انعطاف و کاهش سختی ان می شود که این مواد در روانسازی داخلی

عدم چسبندگی به فلزات ,افزایش انعطاف پذیری و و براقیت ,کاهش دما و مدول الاستیسیته و الکتریسیته ساکن تاثیر دارد.

پایدارکننده نوری :

به کارگیری پایدارکننده های نوری از تخریب پلاستیک دراثر نور که دران از پودر چوب به کار رفته جلوگیری می کند از پایدارکننده های نوری

می توان به هایندرد,آمین بنزوتریازواز و بنزوفنون اشاره کرد.

مواد ضد قارچ و ضد میکروب :

چند سازهای چوب پلاست ممکن است به دلیل میزان لینگو سلولزی و وجود در محیط در خطر تماس میکروب ها قرارگیرند که برای جلوگیری از

نفوذ انها باید از مواد ضد قارچ مثل ایزوتیازولون ها و بورات روی استفاده شود.

فاکتورهای حجم دهنده :

تولید حجم دهنده ها در چوب پلاست بر پایه pvc و پلی استارین که با اضافه شدن ترکیبات ازود و سدیم بیکربنات می باشد.

که در تولید انها از 40% چوب استفاده می شود.که باعث کاهش دانسیته تا gr/Cm37/0 می شود.مواد حجم دهنده می بایست از انبساط

بالا برخورداربوده و گازهای سمی تولید نکند.این مواد بر دو گروه گرمازا و گرما گیر تقسیم می شوند.

مواد گرما زا :ترکیبی از کربونآمید (ADCA) می باشند.در طول پروسه تجزیه امونیاک ازاد می شود که ممکن است در این مورد خوردگی قالب به

وجود اید .علاوه براین نسبت منبسط شدن این ماده بیشتر از دو برابر است اما سلول های حجم دهنده ان یکسان نیستند.

مواد گرما گیر :

از این نوع مواد می توان به بی کربنات سدیم اشاره کرد که با حرارت تجزیه شده و از اینرو کربنات سدیم دی اکسید کربن تولید می کند.نسبت

منبسط شدن ان کمتر از دوبرابر است اما سلول های حجم دهنده ان به نسبت یکسان هستند.

طرق دیگر تولید چوب پلاست به کارگیری (PBA PHYSICAL BLOWING AGENR) در اکسترودهای جفتی که برای کنترل مرحله رشد

سلول ها دما پایین اورده می شود مورد استفاده قرار می گیرد.

نوع دیگر استفاده از تری هیدروکسید الومینیوم (ATH) چند سازه ها ممکن است با ترکیب شدن با هوا تخریب شوند در جهت ممانعت از این امر از

ضد اکسید کننده ها استفاده می شود.

پروسه اماده سازی مواد اولیه برای ساخت کامپوزیت :

الف) اماده کرن الیاف:ضایعات چوب و غیره یا اسیاب و چیپر خرد شده وبه صورت الیاف در می اید سپس بوسیله خشک کن ها خشک می شوند.

ب) اماده کردن مواد پلیمری :

در این مرحله از ضایعات پلاستیک برای اماده کردن مواد پلیمری استفاده می شود که شامل : اسیاب ,مخلوط و خشک کردن می باشد.

ج)آسیاب:

قطعه های بزرگ پلاستیک بنا به نوع جنس پلاستیک به وسیله صافی های مخصوص جداسازی شده و به ذرات کوچکتر تبدیل می گردند.

د) مخلوط:

با اضافه شدن مواد افزودنی به ماده پایه پلاستیک,عمل مخلوط توسط مخلوط کننده,همزن و خمیر زن انجام می شود.ازهمزن برای پلاستیک مایع ,

از خمیر زن برای پلیمرهای حالت خمیری استفاده می شوند که اکسترودرها نامیده می شوند.فرایند مخلوط کردن موادهمزمان با ساخت کامپوزیت در

یک اکسترودر صورت می گیرد.

ی) خشک کردن :

عموما این مرحله برای پلاستیک های استفاده می شود که به ماشین های اکسترودر و تزریقی نیازمند است .که ازنظر ساختار شبیه خشک کن های

الیاف و خرده چوب هستند .پس از ترکیب خرده چوب یا پلیمر و الیاف برای مرحله تهیه کامپوزیت به قسمت پرس گرم ,تزریق انتقال داده می شود.

سنجش خوصیات مقاومتی :

برای تست کشش و خمش از ماشین تنسایل جهت تست ضربه دستگاه ایزود و تست جذب اب از دستگاه غوطه وری اب به کار گرفته می شود .

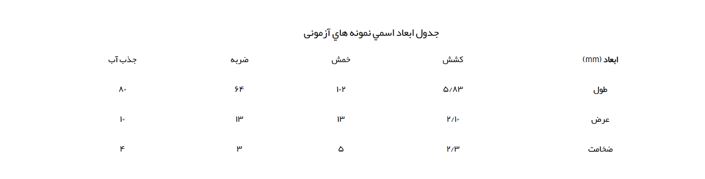

اندازه های اسمی نمونه های ازمونی

تست مقاومت کششی براساس01-638 D ایین نامه ASTM شامل موارد زیر است:

این نمونه ها به علت ویژگی دو فازی واکنش متفاوتی در جهت های گوناگون اعمال نیرو ارایه می کنند به علت استحکام برشی پایین ,در صورت

دمبلی بودن نمونه های کششی قسمت های باریکتر به علت نیروی برشی پیش از رسیدن به استحکام پایانی شکسته و جدا می شوند.بعد ازاینکه نمونه

بر روی فک دستگاه مورد نظر و ایجاد نیروی کششی با سرعت 5MM/MIN , نمونه های شکسته شده و نیروی پایانی کشش به وسیله دستگاه

سنجیده و تنش پایانی و مدول الاستیسیته کشش حساب شد.

تست خمش براساس 04-7031 D به شرح زیر است :جهت تست خمش روش سه نقطه ای به کار می رود .

تست مقاومت به ضربه بر اساس 97-256 D , استحکام به ضربه چندسازه معانی گوناگونی دارد ,ازقبیل :مقاومت قطعه در برابر تحمل ضربه

بدون شکست ,ماکسیمم نیرو برای اعمال شکست ,میزان انرژی مورد نیاز در موقع شکست بر حسب واحد جرم قطعه . میزان ضربه شامل اعمال

کردن نیروهایی با سرعت 1 تا 10 M/SEC است.

مراحل ارزیابی به ضربه چندسازه همچنین به دو بخش طبقه بندی می شود:

یکی از انها تست ایزود است که تست ضربه در درون صفحه است.نمونه در راستای ولی به گونه ای که پهنای ان در قسمت جلوی چکش اعمال

ضربه ماشین دردرون دستگاه گذاشته می شود .بعد ازایجاد ضربه عدد خوانده شده ومیزان مقاومت به ضربه بوسیله فرمول فوق محاسبه می گردد.

ضربه به مقاومت =(عدد خوانده شده -0.11)/(1000MM )

تست جذب اب و واکشیدگی براساس 98.570D :پیش از اینکه نمونه ها در اب گذاشته شوند با ترازویی با ویژگی دقت 0.0001 اندازه گیری کرده

و پس از ان در اب مقطر می گذارند,با گذشت 2-24 ساعت دوباره وزن ان اندازه گیری می شود و میزان جذب با فرمول زیر حساب می شود:

(وزن بعد از غوطه ورشدن –وزن پیش از غوطه ور شدن) /( وزن پیش از غوطه ور شدن)*100=درصد جذب اب

همچنین برای تست کردن درصد واکشیدگی ضخامت ,ضخامت را در یک نقطه معین شده و سپس نمونه را درون اب مقطر می گذارند .با گذشت

2-24 ساعت ضخامت را در محل مشخص شده معین می کنند.میزان واکشیدی با فرمول مربوطه انجام می شود.

(ضخامت پس از غوطه ور شدن - ضخامت پیش از غوطه ور شدن) / (ضخامت پیش از غوطه ور شدن) *100=درصد واکشیدگی در ضخامت )