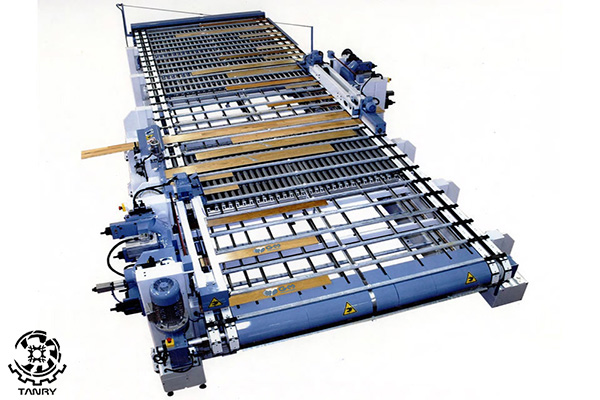

این خط تولید با قابلیت تولید hdf و mdf در سایزهای مختلف تولید می گردد.

خط تولید فوق توسط شرکتهای معتبرالمان-ایتالیا-وچین واروپا عرضه می گردد.

ماشین الات وخطوط تولید پارکت به صورت حرفه ای وفول اتومات ازبرندهای

اروپایی و چینی باظرفیت تولید حداقل وحداکثربراساس سفارش مشتریان طراحی

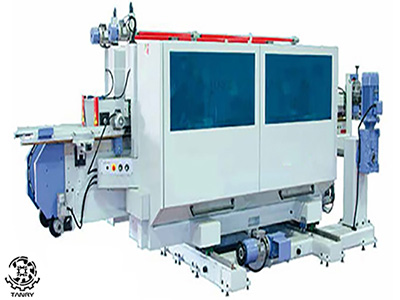

وعرضه می گردد.ماشین الات فوق شامل مواردزیرمی باشد:دستگاه برش عرض

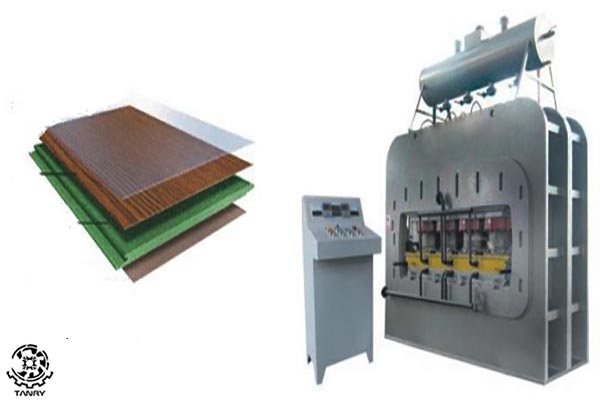

ورق ها ی mdf برحسب سایزدستگاه پرس ملامینه 80-50 کیلوگرم برسانتیمتر

وتوان تولید 150- 40 ورق در ساعت می باشد. دستگاه کلیک زن وجوینت کن

mdf,hdf دستگاه پولیش زن,براق کننده وتمیزکننده دستگاه برش عرض وطول

12-16-20,... دستگاه خنک کن ستاره ای55 پره ودستگاه بسته بندی شیرینگ

خط تولید پارکت hdf روکش لامینت

فرایند تولید پارکت

پارکت معادل کلمه فرانسوی پارکتر است که در دهه هفتم میلادی توسط لویی شانزدهم در کاخ ورسای فرانسه به کار برده شد.که به عنوان عایقی سرمایشی و گرمایشی مورد استفاده قرار می گرفت.امروزه نیز کف پوش ملامین که یکی از فراورده های چوبی است که به دلیل زیبایی ظاهر, مقاومت در برابر سرما گرما و هدایت صوتی و الکتریکی در صنعت ساختمان سازی و استحکام ویژه این محصول بسیار مورد توجه عموم قرار گرفته است.

گسترش و افزایش تولید این محصول در میان دیگر فراورده های چوبی بالاترین رشد را داشته است و یک ایده نوین در صنعت چوب به حساب می اید که دربازار داخلی ایران ازاین کف پوشها نیز به دلیل کارایی های خاص ان در ساختمان های اداری , تجاری و مسکونی به کارمی رود .

ماهیت کف پوش های لامینت :

کف بیشتر ساختمان ها به وسیله لایه پوششی که از یک یا چند ورق نازک مواد فیبری به چسب اغشته شده روی یک مغزی از ورق های فشرده شده چوب است پوشیده می شود که عمدتا پوشش ها از ام دی اف , اچ دی اف و یا نئوپان می باشد.

فن اوری تولید :

ترکیبات مواد :

مواد تشکیل دهنده عمده به سه دسته تقسیم می شوند :

1. کاغذ تزیینی تعیین کننده نما و ظاهرکفپو ش است که درمدلها,نقش ها ورنگ های متفاوت با طیف وسیعی ازطرحهای چوب ,سنگ,کاشی,و شکل های گرافیکی است.لایه درونی یا مغزی که شامل ورق های فشرده شده چوب هستند.تخته های مورداستفاده برای این کار ام دی اف و اچ دی اف می باشد.درسالیان اخیر همچنین از نئوپان برای این امر استفاده می شده که به مرور زمان کابرد ان محدود شده است و اکنون به میزان بسیاراندک مورد استفاده قرار می گیرد.

نئوپان های مصرفی در این محصول باید دارای کیفیت مطلوبی بوده و قابلیت ماشین کاری را داشته باشد .گاهی اوقات در لایه مغزی به میزان اندک از موادی چون pvc به کار می رود .درحقیقت لایه مغزی اسکلت کفپوش را تشکیل می دهد .که سبب مقاومت کفپوش می شود که بر روی مغز کار کاغذ اغشته به چسب ملامین را می چسبانند.

در برخی از فن اوری ها یک لایه فویل اکسید الومینیوم را در ترکیب چسب ملامینه ترکیب کرده و کاغذ را دران اغشته می کنند که ماحصل ان تولید کاغذ ملامینه برای کفپوش است .که کاربرد بسیاری دارند .

همچنین از لایه های متفاوت می توان مابین تخته اصلی یا تخته مغزی ولایه بیرونی یا کاغذ تزیینی استفاده کرد.مثل لایه عایق صدا به هنگام قدم زدن (footstep sound insulation layer)

میانگین رطوبت ام دی اف قابل استفاده برای این امر می بایست(2-/+6%) و hdf) 2+-/5%) باشد .وزن معینی برای لایه مغزی نمی توان در نظر گرفت ولی این عدد نبایست از(56 (kg/m3 پایین ترباشد.عموما ام دی اف های کفپوش دارای وزن مخصوص بالای ( 3700kg/m3 ) می باشند.بنابراین هرچقدر میزان دانسیته نهایی کفپوش بالاتر باشد ازمقاومت و ویژگی های مکانیکی و فیزیکی بهتری خواهد بود .

جهت تولید این کفپوش ها عمدتا از ام دی اف هایی با دانسیته بالا و مقاوم در برابر اب به ضخامت 6 mm به کارمی رود.

3. لایه تثبیت کننده : این لایه که همان لایه بالانس کننده است در قسمت زیرین تخته اصلی یا (لایه مغزی) اعمال می شود و خاصیت تثبیت کنندگی به کفپوش می دهد که مانع از تغییر شکل تخته می گردد.این لایه که از کاغذ اغشته سازی شده تک رنگ یا بدون رنگ ساخته شده است.

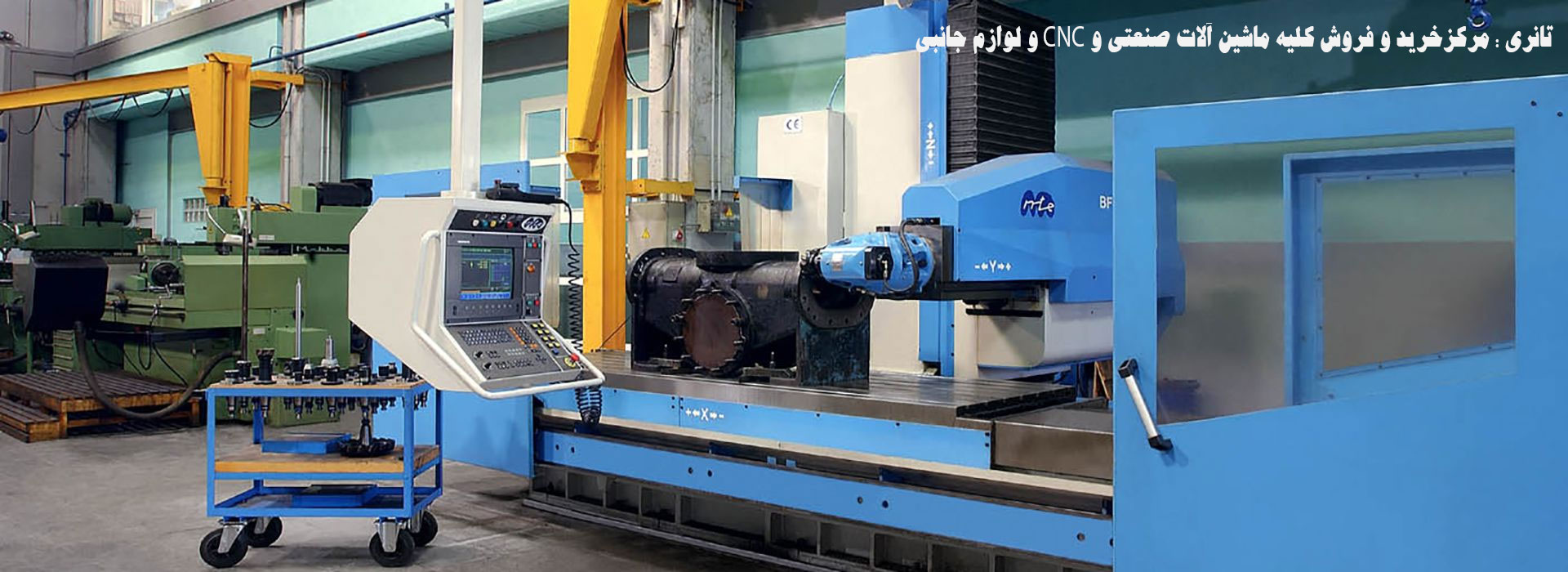

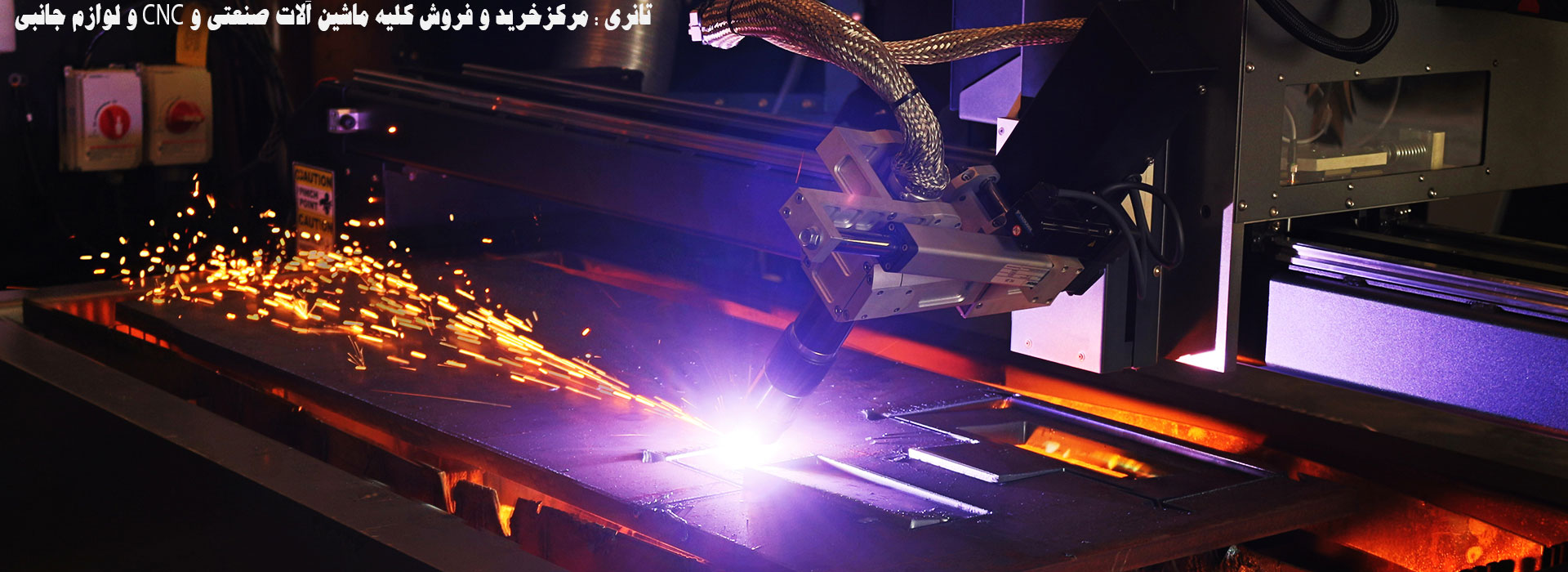

ماشین الات خط تولید پارکت

روش تولید پارکت:

مواد ویا متریال تشکیل دهنده فوق در یک خط روکش کاری بر روی یکدیگر چسبانده می شوند. به عبارت دیگر لایه های رویی (لایه تزیینی) از پلیت های نقش دار در پرس به کار می رود.

به عنوان مثال رگه های چوب برالی گونه هایی که دارای روکش تزیینی طرح چوب هستند لایه تزیینی در بیشتر موارد روکش ملامینه خاص کفپوش و در بعضی موارد دیگر می تواند hpl نیز باشد.بعد از ان تخته های روکش شده به قسمت برش هدایت می شوند و در سایزهای متفاوت و مورد نظر بریده می شوند.

تخته های بریده شده بعد از خارج شدن از قسمت برش جمع اوری شده و به قسمت ابزار زنی هدایت میشوند .درحقیقت در این بخش لبه طولی کفپوش به شکل مورد نظر ابزار زنی می شود.

عمل ابزار زنی و شکل دهی بستگی به نوع طراحی کفپوش می تواند متغیر باشد.به عنوان مثال فاق و زبانه معمولی ,بدون فاق و زبانه ,قفلهای متفاوت و گوناگون و غیره

بعد از ان کفپوش ها تولید شده بسته بندی شده و به بازارمصرف انتقال داده می شود.به تازگی در برخی کارخانجات از کفپوش ها دربخش های قفل ها یا درقسمت فاق وزبانه ها یا در تمام کف ان پیش چسب زنی می کنند.به طورمعمول کار نصب کفپوش های لامینت بدون نیاز به چسب است.

خصوصیات :

این گونه از کفپوشها در سایزها و گونه ها و اتصالات متفاوت و شکل های متفاوت می توانند قابل تولید باشند که این نوع کفپوش ها انواع رنگ ها و طرح های بسیار گوناگون موجود می باشد.که در حقیقت از لحاظ ظاهری,رنگ و نقش و طرح هیچ محدودیتی در تولید وجود نداشته است.

سبکی و سهولت در حمل این کفپوش ها و نیز سرعت بالا در نصب بدون نیاز به فرد متخصص دراین زمینه و ارزان بودن ,امتیازاتی هستند که باعث شده متقاضیان فراوانی داشته باشد.

دربیشترمواقع به علت نصب این کفپوشها توسط خود مشتری بین ملل امریکا و اروپا تاثیر بسزایی در گسترش این محصول داشته است.به عنوان مثال طبق امار موجود بیشتر از 90% این کفپوشها در کشور سوئد بوسیله خود مشتری نصب و اجرا می شود .

از دیگر خصوصیات این محصول این است که در حین نوسازی کف ساختمان ها ,نیازی به کندن کف پوشهای قدیمی و چسب زدن ان به کفپوش قبلی وجود ندارد .

بدینوسیله در هزینه های بازسازی کف صرفه جویی شده و در صورت نیاز می توان کفپوش قبلی را هم حفظ نمود .این محصول دارای قابلیت جمع کردن و نصب مجدد و تعویض قسمت اسیب دیده را در کمترین زمان دارد.نوگرایی و گوناگونی در رنگ و طرح و نقش این کفپوشها شاید در میان دیگر محصولات بی مثال باشد.

نگهداری و حفاظت , حمل و نقل ,نصب و سرویس این محصول سهل و بدون هزینه است .

این موارد از دیدگاه فروشندگان دارای اهمیت ویژه ای است که سبب برتری یافتن این محصول نسبت به دیگر گونه ها از قبیل پارکت های موکت ,سرامیک, سنگ ,چوب و غیره می شود.

با وجود خصوصیات عالی اشاره شده درباره این محصول تولید و مصرف این نوع فراورده در دنیا هر روز در حال افزایش است ولی قیمت ان رشد نزولی دارد.

مواردکاربرد پارکت :

از کف پوشهای لامینت (پارکت) برای پوشاندن کف کلیه ساختمانها می توان استفاده کرد.از جمله : کف خانه ها ,اتاق خواب ,اشپزخانه و...مورد استفاده قرار می گیرد.

اشنای با بخش های تولید پارکت

1. تمیز کاری و گرفتن گرد وغبار از روی hdf

2. چسب زنی hdf

3. پرس لایه تزیینی از بالا و پایین بر روی hdf

4. برش پارکت لامینت به انداره های دلخواه

5. ابزار زنی لبه های طولی

6. طبقه بندی و بسته بندی